交货地:上海数量:面议

交货地:上海数量:面议

交货地:上海数量:面议

交货地:上海数量:面议

交货地:吉林-长春市数量:面议

交货地:吉林-长春市数量:面议

所在地:浙江/宁波市

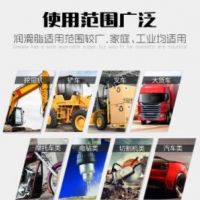

主营产品:实物现场批发、网上销售:润滑油、建筑材料(不含竹木制品、危险化学品、易制毒化学品及监控化学品)、五金工具、电动工具、电子产品、数码产品(以上两项经营范围不含电子出版物)、日用百货、汽车日用品、化妆品(不含危险化学品)、灯具、户外野营用具、汽车配件;货运:普通货物运输、国内货运代理;货物进出口、技术进出口。(依法须经批准的项目,经相关部门批准后方可开展经营活动)

所在地:河北/邢台市

主营产品:工业润滑脂 汽油机机油 液压油

所在地:河南/郑州市

主营产品:柴油机油; 美孚系列; 壳牌系列; 长城系列; 统一系列; 昆仑系列; 柴油; 机油; 汽油; 液压油; 齿轮油; 摩托车机油; 摩托车汽油; 润滑油; 工业润滑油; 防冻液玻璃水车用尿素; 燃气机油; 恒运; 摩托车油锯割草机润滑油; 10万公里长效机油;

所在地:天津

主营产品:印纸油墨 柴油机油 车用齿轮油

所在地:广东/深圳市

主营产品:汽车润滑油; 齿轮油; 波箱油; 变速箱油; 货车润滑油

所在地:河南

主营产品:销售:润滑油、润滑脂、工业白油、有机热载体、乳化液、变压器油、防冻液、润滑油添加剂、化工产品(易燃易爆危险化学品除外)、轮胎、橡胶制品、五金交电;润滑油分装调和.

所在地:广东/广州市

主营产品:润滑油销售 日用化学产品销售 食品销售(仅销售预包装食品)

所在地:湖北/武汉市

主营产品:机电设备及配件、压缩机及配件、空压机及配件、水泵、阀门、润滑油、橡胶制品、电线电缆、仪器仪表、金属材料、化工产品(不含危险品)、五金交电、液压气动设备、机械设备批发兼零售。(涉及许可经营项目,应取得相关部门许可后方可经营)

所在地:浙江/宁波市

主营产品:石油、煤炭及其他燃料加工业

所在地:浙江/宁波市

主营产品:宁波骏润信息技术服务有限公司,成立于2022年,位于浙江省宁波市,是一家以从事软件和信息技术服务业为主的企业。企业注册资本50万人民币。

阻尼脂渔轮合页吊杆旋钮高粘度阻尼油机械设备按键阻尼润滑脂30g

徐州屹嘉临物资贸易有限公司

进入店铺地区:江苏徐州市

白色润滑脂100克汽车天窗车门折页润滑油打印机轨道白色黄油瓶装

徐州屹嘉临物资贸易有限公司

进入店铺地区:江苏徐州市

自行车黄油润滑脂山地车公路中轴碗组润滑油花鼓轴承保养防锈黄油

徐州屹嘉临物资贸易有限公司

进入店铺地区:江苏徐州市

黄油润滑油100克小瓶装机械家用轴承链条风扇折页汽车门窗润滑脂

徐州屹嘉临物资贸易有限公司

进入店铺地区:江苏徐州市

黄油润滑脂15kg挖掘机机械耐高温轴承黄油润滑油叉车工业锂基脂

徐州屹嘉临物资贸易有限公司

进入店铺地区:江苏徐州市

嘉实多 Hysol GS-J 半合成水溶性切削液

湖北盛凯元科技有限公司

进入店铺地区:湖北咸宁市

嘉实多全合成齿轮油ISOVG EP1500 号# 聚a烯烃 PAO 全合成基础油

湖北盛凯元科技有限公司

进入店铺地区:湖北咸宁市

Castrol嘉实多spheerol EPL00 0 1 2 3#工业极压轴承锂基润滑脂

湖北盛凯元科技有限公司

进入店铺地区:湖北咸宁市

上海 · 企业单位

上海 · 企业单位

上海 · 企业单位